Com a globalização dos mercados, o gerenciamento passou a ser considerado um diferencial competitivo entre indústrias dos mais variados segmentos.

Afinal, ter processos organizados, fáceis de entender e divididos em etapas claras é fundamental para ter uma rotina de manutenção eficiente. Ter conhecimento sobre métodos que possam facilitar o seu dia a dia, como o Ciclo PDCA - PLAN, DO, CHECK, ACT.

Essa estratégia pode ser aplicada em diversas áreas e projetos como um modo simples de orientar pessoas e equipes na implementação de ações. Ela serve, essencialmente, para planejar e implementar mudanças de forma sistemática.

O que é o Ciclo PDCA?

Criado por Walter A. Shewart na década de 1920, é um método de gestão que se divide em quatro passos: Planejamento, Desenvolvimento, Checagem e Ação. No original, em inglês, as etapas do ciclo PDCA são Plan, Do, Check e Action.

Gestão da Manutenção x Gestão de ativos

Werkema (1995) aponta que o ciclo é um método gerencial para tomada de decisões, que visam garantir o alcance das metas necessárias de uma organização.

A ferramenta foi popularizada apenas nos anos 1950, quando foi relacionada à gestão e planejamento de diversas empresas.

Ele foi criado para ser um modelo dinâmico, ou seja, após a conclusão de uma atividade o ciclo irá continuar e assim, sucessivamente. A ideia em si, é ter melhoria contínua dos processos.

Matriz Gut: saiba como aplicar

Como aplicar o Ciclo PDCA na Manutenção?

O PDCA é um método que pode ser implementado em diversas áreas e processos de forma simples. Além de possibilitar mudanças e melhorias contínuas já que não tem apenas um fim determinado.

Por exemplo, na indústria ele pode ajudar a organizar processos na manutenção, como: aumentar a confiabilidade e usabilidade dos ativos.

Serve também como uma ferramenta para obter melhores resultados dentro do setor, dividir o trabalho em etapas e criar procedimentos e planos de manutenção mais assertivos para ver mudanças reais.

O passo a passo fica assim:

Etapa 1: Plan / Planejar

O primeiro módulo significa planejar e por ser o início é o mais importante. É nele que há a elaboração do que será executado nas próximas etapas.

Por isso, é fundamental entender quais são as metas e o que fazer para alcançá-las.

Questões como: definição de metas, priorização dos problemas, recursos necessários, prazo, dados coletados, devem ser abordados para o planejamento.

Lembre-se que descrever os métodos detalhadamente ajuda a entender e definir objetivos para cada categoria de ativos.

Saiba como montar um plano de manutenção objetivo e eficaz

Depois da descrição, é o momento de estabelecer padrões que envolvem troca, inspeções, reforma, procedimentos de diagnóstico de falhas e posteriormente o orçamento.

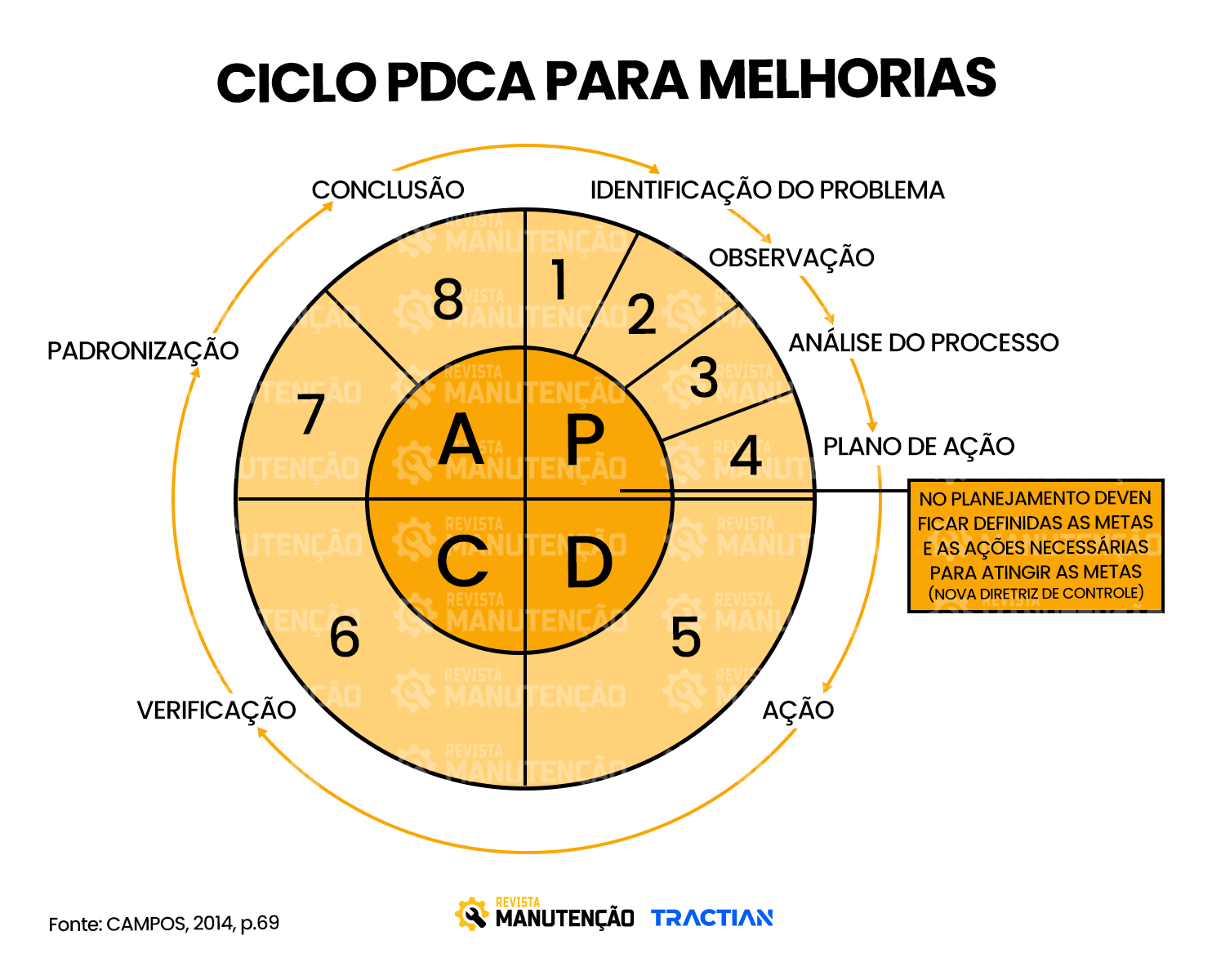

A fase PLAN do ciclo PDCA é subdividido em cinco etapas sendo elencadas, segundo Campos (2004):

1. Identificação do problema;

2. Estabelecer meta;

3. Análise do fenômeno;

4. Análise do processo (causas);

5. Plano de ação.

O primeiro, como o próprio nome diz, consiste em delimitar o campo para atuar no real problema. É importante pensar e detalhar no que ele pode causar, prejuízos, gastos e excessos de estoque.

Já o segundo, as metas devem ser estabelecidas sempre nos fins que são: produtos, satisfação, segurança das pessoas. Campos (1996) explica que no processo, nunca haverá metas e sim contramedidas para a causa dos problemas. Além de ser construída em três pilares: objetivo gerencial (proposta da mata a ser colocada), valor (pode ser tanto de ordem absoluta como de percentual) e prazo (definição de data para realização da atividade).

Na análise do fenômeno consiste em elencar e detalhar todo o problema por meio de informações e dados.

Em análise do processo é importante descobrir as causas raízes do problema identificado. Campos (1996) enfatiza que analisar o processo é buscar as causas mais importantes que provocam aquele problema. Uma das ferramentas que podem ser utilizadas é o diagrama de causa e efeito - Ishikawa.

Etapa 2: Do / Desenvolver

Nessa fase todas as metas e objetivos traçados na etapa anterior e devidamente colocados em um plano de ação, deverão ser colocados em prática, de acordo com a diretriz de cada organização.

Campos (2004) divide a etapa "DO" em dois pilares: treinamento e execução da ação.

Todos os resultados obtidos, sejam eles bons ou ruins, devem ser registrados com a data, assim haverá um histórico da atividade que será usada na próxima etapa.

Nela, acontece a implementação do plano de manutenção, com as inspeções, trocas e reformas das máquinas. Durante a execução do plano de ação é importante haver verificação nos locais em que as ações estão sendo efetuadas.

Além disso, é também quando a maior parte das falhas são detectadas e a equipe de manutenção pode examinar quais foram as causas fundamentais e quais ações corretivas tomar para repará-las.

Entenda o padrão das falhas na manutenção

Etapa 3: Check / Checar

Depois, vem a verificação. Aqui acontece a avaliação do orçamento que foi planejado na primeira etapa.

Nessa fase é onde há o embasamento dos resultados de todas as ações planejadas na etapa do (PLAN) e supervisionadas na execução (DO). E agora, cabe verificar se os resultados foram alcançados.

MTBF, MTTR e MTTF: saiba as diferenças

Algumas questões nesta etapa devem ser investigadas, para que se possam analisar de maneira crítica as ações tomadas na etapa anterior. Essas questões são: quais os resultados das ações em relação aos objetivos iniciais, qual o grau de desvio das ações definidas no início, e esses desvios foram bons e úteis para se alcançar os objetivos, o(s) problema(s) descoberto(s) pode(m) ser superado(s), as ações determinadas foram eficazes para estabelecer um padrão? (BADIRU, 1993 apud ANDRADE, 2003)

Nessa fase algumas questões que devem ser levantadas, para análise das ações tomadas na fase anterior. Essas questões podem ser elencadas como: qual a eficácia das ações frente aos objetivos iniciais; qual o grau de desvio das ações estipuladas inicialmente, e se os mesmos foram aceitáveis e eficazes para se atingir os objetivos; o(s) problema(s) detectado(s) pode(m) ser superado(s); as ações tomadas foram eficazes o suficiente para se estabelecer um padrão?

Outro fator importante, é registrar e metrificar tudo o que aconteceu até o momento: quais foram as falhas e proposições de melhorias; quais foram os resultados após a troca/inspeção/reforma de equipamentos e, finalmente, atualizações das informações sobre as máquinas para construir um histórico de manutenção.

Etapa 4: Action / Ação

Depois de avaliar quais melhorias podem ser feitas para evitar falhas, é importante criar um plano de ação para essas medidas e, junto disso, revisar o plano de manutenção inicial construído na primeira etapa e ajustar também o orçamento da operação.

Na etapa de ação, também acontece a revisão dos padrões depois que todas as inspeções, trocas e reformas foram registradas. Também é dever do time de manutenção revisar ações corretivas de falhas que foram realizadas, e criar um arquivo de todos esses registros e novas informações sobre os equipamentos.

Como a tecnologia te ajuda a implementar o ciclo PDCA?

A aplicação do Ciclo PDCA envolve várias possibilidades e pode ser utilizado para a busca da melhoria contínua, tanto de administração quanto de projetos e processos. Tal melhoria deve começar com um planejamento, ou seja, definição da meta, que resulte em ações eficazes, para alcançar os resultados de melhoria, ou seja, hoje existem ferramentas que podem automatizar e controlar o processo.

Softwares de gestão de manutenção (CMMS) são, hoje, grandes aliados para gestores em todo o mundo. Algumas versões têm comunicação direta entre a equipe em tempo real via chat, reúnem todos os indicadores de manutenção atualizados automaticamente e possibilitam a criação de calendários personalizados, procedimentos e checklists para as inspeções.

Esse método é uma alternativa interessante para empresas que desejam otimizar os processos e manter um registro e histórico atualizados de máquinas e atividades.

No caso do ciclo PDCA, ter um CMMS é útil para elaborar planos de manutenção assertivos, mas também planejar futuras intervenções, e manter um registro e histórico de manutenção atualizado de todos os ativos.

Referências Bibliográficas

[1] ANDRADE, F. F. O Método de Melhorias PDCA. 2003. 157 p. Dissertação (Mestrado em Engenharia de Construção Civil e Urbana) - Escola Politécnica, Universidade de São Paulo, 2003.

[2] WERKEMA, Maria Cristina Catarino. As ferramentas da qualidade no gerenciamento de processos. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1995. 128 p.

[3] WERKEMA, Maria Cristina Catarino. Métodos PDCA e DMAIC e suas Ferramentas Analíticas. Rio de Janeiro: Elsevier, 2013.

[4] CAMPOS, V. F. Gerenciamento da rotina do trabalho do dia-a-dia. Belo Horizonte: Editora Fundação Christiano Ottoni, 1996.

[5] CAMPOS, Vicente Falconi. TQC - Controle da Qualidade Total no Estilo Japonês. 9. ed. Nova Lima: Falconi, 2014. 286 p.

[6] CAMPOS, Vicente Falconi. Gerenciamento pelas diretrizes (Hoshin Kanri): o que todo membro da alta administração precisa saber para vencer os desafios do novo milênio. 5. ed. Nova Lima: Falconi Editora, 2013. 270 p.

[7] CAMPOS, Vicente Falconi. Gerenciamento da Rotina do Trabalho do Dia a Dia. 9. ed. Nova Lima: Falconi, 2013. 266 p.