Devido ao impacto da indisponibilidade dos equipamentos em processos contínuos quando da sua parada de forma inesperada, torna-se cada vez mais importante a atuação da área de manutenção no parque industrial. Através de sua atuação, a manutenção poderá levar a empresa ao atingimento de melhores resultados relacionados a disponibilidade, garantindo assim questões relacionadas ao custo de produção, bem como prazo de entrega de seus produtos aos clientes, além disso o sucesso nas paradas de manutenção é fator determinante para a consecução de seus objetivos. As referidas paradas envolvem o despendimento de altos valores financeiros, recursos humanos e tempo para que sejam realizadas. Sendo assim, o entendimento sobre os métodos utilizados, consequentemente a compreensão de resultados alcançados nas empresas pesquisadas, se faz necessário para que se busque os melhores resultados para este importante momento da organização. O presente trabalho traz uma revisão bibliográfica para entendimento das melhores práticas no planejamento das paradas de manutenção, bem como uma pesquisa de campo para compreensão dos modelos praticados nas empresas pesquisadas.

O PLANEJAMENTO DE PARADAS DE MANUTENÇÃO NAS

INDUSTRIAS BRASILEIRAS: uma avaliação da situação atual

THE PLANNING OF MAINTENANCE STOPS IN BRAZILIAN

INDUSTRIES: an assessment of the current situation

Silvio Cesar Pereira1, Esp.

Marcos Antonio Bonifácio2, M.Sc.

(1) Faculdade de Agudos – FAAG

e-mail:

(2) Faculdade de Tecnologia de Jau – FATEC-JAHU

e-mail:

Palavras-chave (Manutenção Industrial; Paradas Programadas; Planejamento de Manutenção)

Devido ao impacto da indisponibilidade dos equipamentos em processos contínuos quando da sua parada de forma inesperada, torna-se cada vez mais importante a atuação da área de manutenção no parque industrial. Através de sua atuação, a manutenção poderá levar a empresa ao atingimento de melhores resultados relacionados a disponibilidade, garantindo assim questões relacionadas ao custo de produção, bem como prazo de entrega de seus produtos aos clientes, além disso o sucesso nas paradas de manutenção é fator determinante para a consecução de seus objetivos. As referidas paradas envolvem o despendimento de altos valores financeiros, recursos humanos e tempo para que sejam realizadas. Sendo assim, o entendimento sobre os métodos utilizados, consequentemente a compreensão de resultados alcançados nas empresas pesquisadas, se faz necessário para que se busque os melhores resultados para este importante momento da organização. O presente trabalho traz uma revisão bibliográfica para entendimento das melhores práticas no planejamento das paradas de manutenção, bem como uma pesquisa de campo para compreensão dos modelos praticados nas empresas pesquisadas.

Key-words (Industrial Maintenance, Planned Stops, Maintenance Planning)

Nowadays, it becomes increasingly important the maintenance department in the industrial site due to the high impact the equipment unavailability does in continuous processes when it stops working unexpectedly. The maintenance performance is essential for the industry because it could takes the company to have a higher availability, which will contribute to reduce the production costs and the delivery time to a customer. Therefore, the success of the planned stops for maintenance is a fundamental factor to achieve the company’s objectives. In order to be done, these stops require a high investment of money, human resources and time. It is necessary to knowledge the used methods and to understand the results achieved based on companies’ surveys to find the best result for this important moment. The present work presents a bibliographical review of important terms in the field, supporting the understanding of the best practices of planning stops for maintenance as well as it presents a field survey for the comprehension of the models used by the researched companies.

1 Introdução

Em economias que apresentam cenários mais restritivos como o observado nestes dois últimos anos no Brasil, que segundo o IBGE (2016), o PIB em 2015 retraiu -3,8% e em 2016 também negativo na ordem de -3,6%, números que elevaram o nível de competitividade, no qual as empresas se viram diante de disputas pelo seu público alvo e também o aumento da busca pelo controle e, se possível, a redução dos custos de produção.

Perante esse cenário, as organizações precisam desenvolver métodos que venham auxiliá-las na consecução de seus objetivos organizacionais com a maior eficácia possível. Isso pode se dar por meio de diversos processos dentro e fora da empresa, mas de alguma forma envolverá redução de custos e a otimização dos recursos de produção.

Observa-se que as indústrias de transformação contam atualmente com um alto índice de mecanização de seus parques instalados, dependendo da disponibilização destes equipamentos (máquinas) para atender plenamente seu planejamento de produção, com os custos dentro do estimado.

Esta presença de equipamentos impõe às empresas ações de conservação, no contexto da manutenção para que se mantenham operantes e com seus custos dentro do estimado. Destacando que os equipamentos quando em falha causam a parada de produção e o consequente aumento dos seus custos.

Sendo assim, avanços em técnicas e estratégias diferenciadas de planejamento e execução da manutenção, passam a ser opções concretas rumo a busca de melhores resultados. De tal forma que a disponibilidade1 dos processos passa a ser um fator importante para a garantiade que as atividades produtivas vão se dar conforme o planejado, sem comprometer prazos de entrega, volume produzido, custos e qualidade do produto, entre outros fatores que afetam diretamente a competitividade da organização.

1.1 Objetivo

A presente pesquisa tem por objetivo identificar o perfil de atuação e resultados das empresas quanto ao planejamento de paradas para manutenção de suas áreas de produção.

1.2 Metodologia

O trabalho estruturou-se no tipo de pesquisa exploratória que para Marconi e Lakatos (2011) busca realizar estudos preliminares objetivando a estruturação do contexto, de tal modo que pesquisas subsequentes possam ser realizadas com uma maior compreensão e precisão.

Neste processo a forma de coleta foi a pesquisa documental, que para Marconi e Lakatos (2010), refere-se a uma das fases da pesquisa exploratória de diversas fontes documentais que possam contribuir com a pesquisa, onde das fontes foram primárias, obtidos por meio de questionário com 10 questões elaborado a partir do Google Docs, onde buscou oferecer questionamentos que permitissem: entender o perfil da organização; quais as ferramentas utilizadas para o planejamento das paradas programadas para manutenção e índice de acurácia deste planejamento.

O pedido para responderem ao questionário, foi compartilhado via rede social profissional (Linkedin), entre grupos de discussão específicos sobre manutenção.

Foram obtidas 176 respostas entre os dias 01 e 28/02/2017, com respondentes distribuídos entre 20 estados brasileiros.

2 Bibliografia de Referência

2.1 Manutenção Industrial

A manutenção industrial classifica-se como uma atividade de apoio às ações da produção quer seja de bens quer seja de serviços, pois em algum momento farão uso de ativos físicos, osquais necessariamente passarão por algum tipo de intervenção de manutenção, quer seja planejada ou não.

Muitas empresas ainda classificam a manutenção como um “mal necessário”, pois, apenas geram custos e não agregam valor à produção, mas esse é um pensamento do passado segundo Kardec e Ribeiro (2002).

Segundo a Associação Brasileira de Manutenção (2013), em coleta de dados bianual, que faz com empresas de todo o Brasil, demonstrou que 4,69% do Faturamento Bruto é valor destinado às ações de manutenção, entre as empresas pesquisadas. Para a ABRAMAN, estas empresas reconhecem o impacto das ações de manutenção do tocante a sua produtividade, entendendo que a manutenção contribui significativamente para que elas se mantenham produtivas, cumprindo seus prazos de entrega, tendo custos de produção mais otimizados e obtendo índices baixos de acidentes.

Já para Branco Filho (2006, p. 75), a manutenção é o “conjunto de medidas ou ações que permitem conservar ou restabelecer um sistema em seu estado de funcionamento”.

Essa colocação nos permite entender que além de restabelecer (consertar) os equipamentos quando os mesmos vêm a apresentar falhas durante sua operação normal, a manutenção também deve se dedicar a não permitir que os mesmos venham a falhar, implementando procedimentos cada vez mais estratégicos para atingir esta importante meta. E para Souza (2013, p.16) pode-se entender que a manutenção:

[...] é a combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida. A manutenção pode incluir uma modificação de um item.

Além dos executantes das atividades de manutenção, existe toda uma estrutura cujo objetivo é dar suporte aos mesmos para executarem suas atribuições, oferecendo-lhes as condições para que o resultado seja o mais eficiente possível, incluindo-se nesta, as áreas administrativas como por exemplo, o Planejamento e Controle da Manutenção, as Supervisões Técnicas e a Engenharia de Manutenção, todos considerados setores de apoio ao processo de manutenção industrial.

Como é destacado por Pereira (2011), a manutenção tem como responsabilidade promover ações que permitam que um determinado item esteja em suas condições ideais e execute o trabalho para o qual foi adquirido.

Muitas são as definições para o termo manutenção, mas tecnicamente é definida pela NBR 5462/1994 como sendo a combinação de ações técnicas, administrativas e também de supervisão, com o objetivo de manter ou recolocar um item em um estado do qual possa desempenhar uma função requerida, ou seja, fazer o que for preciso para assegurar que um equipamento ou máquina opere dentro de condições mínimas requeridas e especificadas.

2.2 Planejamento da Manutenção Industrial

As ações de manutenção dependem em muito dos processos de planejamento formal, os quais permitem que atividades sejam executadas conforme requeridas, antes que falhas indesejadas ocorram e provoquem a indisponibilidade dos equipamentos e a consequente parada de produção.

Disponibilidade, segundo a NBR 5462 (1994) refere-se à capacidade do equipamentos manterse operando conforme requerido e por um intervalo de tempo determinado, sendo calculado, segundo Branco Filho (2006) a partir da divisão do Tempo Médio Entre Falhas (TMEF) pela soma do Tempo Médio Entre Falhas (TMEF) e o Tempo Médio Para Reparo (TMPR).

Destaca-se que os impactos ocasionados por paradas da linha de produção de forma inesperada, ocasionam impactos diretos aos resultados da empresa.

A busca pela disponibilidade dos equipamentos e a contribuição com a otimização do custo de produção, são razão de ser da manutenção industrial, de forma que o equilíbrio entre esses elementos é o grande desafio para os gestores.

Diversas podem ser as causas que influenciam a disponibilidade dos processos produtivos, tais como: planejamento não adequado à realidade do processo; ineficiência nas paradas para manutenção; desconhecimento dos processos críticos; falta de indicadores para acompanhar a disponibilidade de processos críticos; entre outros. Campos Junior (2006, P.15), reforça a importância da área de Planejamento de Manutenção, onde:

[...] a estrutura de planejamento, programação e controle da manutenção tem um papel importantíssimo: fazer com que a manutenção trabalhe de forma planejada, para que os recursos sejam aplicados de forma correta, no momento adequado garantindo assim a disponibilidade dos equipamentos e consequentemente uma maior produtividade.

2.3 Paradas para Manutenção

Em empresas que possuem processos de produção contínuos, são muito utilizadas as paradas para manutenção dos equipamentos. Isso porque diferentemente das organizações onde os processos são por batelada ou descontínuos, onde são maiores as oportunidades para este tipo de intervenção. Um exemplo são as empresas que trabalham somente em horário administrativo ou operam somente de segunda a sexta-feira. Nestes casos, as intervenções são realizadas normalmente nos finais de semana, não comprometendo assim a produção. Ainda sobre a prática da intervenção, Verri (2008, p.1) destaca que:

[...] é um evento especialmente importante em plantas de processamento continuo, que operam 24 horas por dia, sete dias por semana. Após um período determinado de operação (que chamamos de “campanha”), a planta toda para, e é submetida a uma grande manutenção, que colocará os equipamentos e os sistemas aptos para trabalhar mais uma campanha.

Dentro das características presentes em uma parada de manutenção, destaca-se: o prazo determinado; objetivo claramente definido; e sua característica única, características estas reforçadas pelo PMBoK® (2013) e Verri (2008), que afirmam serem características que devem ser entendidas como um projeto, ou seja, uma parada programada é um projeto.

Como em qualquer outro projeto, a parada para manutenção traz desafios aos gestores, principalmente no tocante ao cumprimento do prazo e os custos para sua execução.

Segundo Verri (2008, p. 4), “85% das paradas que sofreram alguma alteração nas datas previstas inicialmente tiveram problemas em prazo e custo”. O mesmo autor também explica que ao anteciparmos uma parada previamente planejada, os problemas relacionados a esta ação serão ainda mais impactantes.

Um outro ponto que deve ser levado em consideração, está relacionado à contratação de empresas terceirizadas para a execução de atividades durante a parada. Nestes casos, Verri (2008, p. 4), afirma que “paradas com contratação tardia apresentam duração em média 20% maiores e custos 10% maiores”.

Ainda de acordo com Veri (2008, p.4-5) entender que diversos fatores devem ser levados em consideração para se ter um projeto de parada para manutenção de sucesso, conforme seguem:

- Utilizam uma empresa denominada “Pilot Company”, a qual é responsável pelo planejamento, pela preparação técnica para licitações, pelo gerenciamento e controle das contratadas e pelo gerenciamento da qualidade, da segurança e do custo. Algumas vezes executa os trabalhos do caminho crítico.

- O primeiro congelamento do escopo é dez meses antes da parada.

- Escopo totalmente congelado dois meses antes do início da parada.

- Número muito menor de pessoas, o que melhora o custo, o controle e a segurança.

- Contratos do tipo custo reembolsável com bônus por desempenho em prazo, custo, segurança, e qualidade [...]

- Prioridade para troca completa de equipamentos em vez do reparo.

- Cumprir o planejamento diário é condição de emprego para as pessoas e de novos contratos para as empresas.

Uma grande dificuldade para o planejamento das paradas de manutenção, é a inclusão tardia de novas atividades, as quais por muitas vezes trazem conflitos entre as áreas de produção, planejamento e manutenção. Esse tipo de desvio, gera transtornos inclusive quanto aos processos de contratação e aquisição, haja vista que exigirá um esforço e exposição da empresa junto a seus fornecedores e parceiros para que o novo cenário que se apresenta, possa ser absorvido pelo processo de planejamento da parada.

Verri (2008) reforça ainda que deve-se ter em mente a importância de um forte alinhamento entre as gerencias de produção e manutenção para que novas necessidades sejam amplamente questionadas sobre a sua necessidade e identificação das causas da sua não existência quando do fechamento do 1° e 2° congelamentos, bem como da necessidade de envolvimento do gerente geral da planta nas decisões sobre essas novas necessidades.

3 Desenvolvimento

3.1 Resultados da Pesquisa

Durante o andamento do processo, percebeu-se uma grande amplitude de participação, tendo respostas de 20 Estados brasileiros.

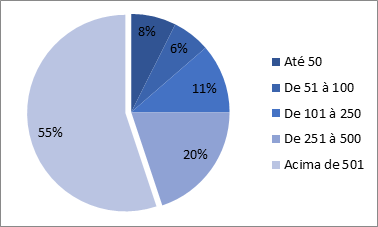

No primeiro questionamento, buscou-se identificar o perfil da empresa tendo como base seu número de funcionários, conforme expresso no Gráfico 1.

Gráfico 1 - Nº de funcionários

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

Quando analisado a quantidade de funcionários, percebe-se uma maior participação de empresas maiores, justificado pela própria estruturação organizacional encontrada neste tipo de empresas (grandes).

Empresas maiores, com maior número de ativos físicos, possuem uma necessidade maior de explorar as questões de manutenção industrial, quer com equipes internas ou contratadas. Ainda na linha de qualificação das empresas, o segundo ponto verificado, buscou-se saber em qual segmento a empresa atua, conforme Gráfico 2.

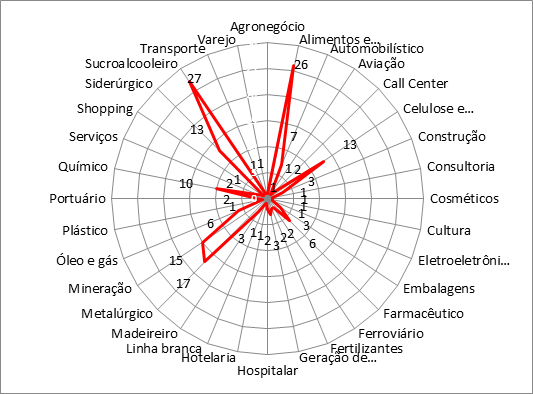

Gráfico 2 - Segmento das empresas

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

Sucroalcooleiro, Alimentos, Metalúrgico e Mineração, Celulose/Papel e Siderúrgico, foram os segmentos mais presentes na coleta de dados. Destaca-se a grande diversidade de segmentos industriais, bastante significativa, totalizando 32 segmentos econômicos diferentes. Para a conclusão da caracterização das empresas, foi solicitado que fosse informada a forma na qual a empresa organiza suas jornadas de trabalho na produção, se contínua, com turnos rotativos, sem interrupções semanais do processo produtivo, ou descontínuo, onde as jornadas são interrompidas aos menos uma vez por semana, aos domingos, por exemplo.

As jornadas de trabalho influenciam diretamente nos processos de planejamento da manutenção industrial. Empresas que trabalham em regime contínuo, com turnos rotativos de trabalhos, dificultam o planejamento por não haver interrupções regulares nos processos produtivos, exigindo maior esforço de negociação para definição de paradas programadas.

Já nas empresas de operação descontínua, as paradas de produção por razões estratégicas inerentes aos seus processos, acabam abrindo oportunidades para intervenções de manutenção, facilitando assim as questões relacionadas ao planejamento destas atividades.

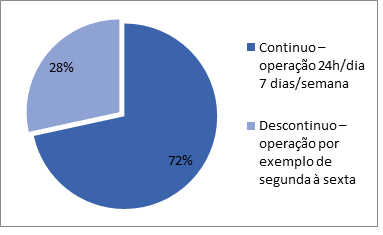

Gráfico 3 - Regime de trabalho

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

Os resultados do Gráfico 3, demonstram que a maioria dos pesquisados tem operação contínua, ou seja, operam de forma ininterrupta, o que acaba dificultando as questões relacionadas ao planejamento das paradas para manutenção.

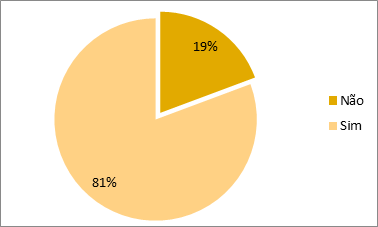

Gráfico 4 - Utilização de paradas de manutenção

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

Pelo porte predominante das empresas respondentes e seus segmentos, com regimes contínuos de trabalho, esperava-se o resultado no tocante a utilização da estratégia de planejar parada para manutenção. Nota-se uma grande predominância das que realizam paradas programadas para manutenção.

A questão relacionada a esta estratégia está muito atrelada ao perfil da produção da empresa, bem como sua cultura. Isso pois, aquelas que operam de forma descontínua aproveitam os momentos de paradas de processo por razões de produção para realizarem suas intervenções de manutenção, não demandando desta forma a estratégia de paradas para manutenção.

Outras ainda, tem por estratégia, não realizarem as preventivas que demandam paradas, preferindo operar até o limite de seus equipamentos.

Outro elemento decisivo para a elaboração do planejamento das paradas para manutenção é a expectativa de campanha de trabalho, quanto maior a expectativa dos Gestores mais atenção deverá ser dada ao planejamento, já que, as oportunidades para novas paradas acabam ficando distante. No Gráfico 5, pode-se observar que existe uma grande diversidade para este quesito.

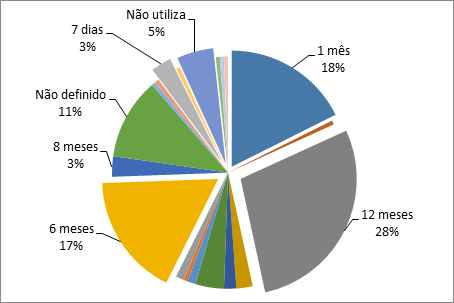

Gráfico 5 - Campanha utilizada pela empresa

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

No tocante às campanhas de trabalho, embora com grande variação, existe maior concentração para as campanhas de 12 meses, 6 e 1 mês, o que no contexto da manutenção industrial não representam períodos muito longos.

Destaca-se que o segmento é um fator determinante para esta campanha, por caracterizarem processos que exijam mais ou menos dos equipamentos, mas que períodos de até um ano, são os considerados mais comuns independente do segmento.

Antecipar-se aos fatos é uma das ações de planejamento, desta forma, buscou-se saber com qual antecedência as empresas estariam fechando os processos de planejamento para as paradas de manutenção.

Esta antecipação pode demonstrar o nível de comprometimento da empresa com os resultados do planejamento da parada, pois quanto maior o tempo de fechamento do planejamento da parada antes da sua realização, maiores as chances de sucesso.

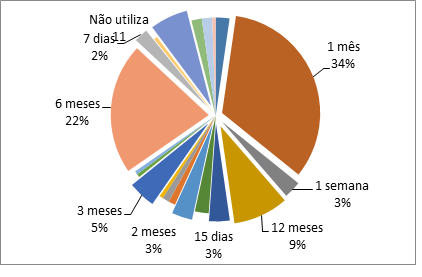

Gráfico 6 - Antecedência para planejamento

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

A antecipação permite melhores resultados no que tange às questões de negociações, por exemplo, de compras de materiais, contratação de mão de obra, locações, entre outras, os quais tem impacto direto nos custos da parada além de prazo e segurança dos envolvidos.

Com o resultado expresso no Gráfico 6, observase que um bom número de empresas fecha os processos com 6 meses de antecedência o que é um período considerado ideal. Mas, a maior parte destas empresas conclui seus processos com apenas 1 mês de antecedência, o que acaba comprometendo as ações, caso as paradas considerem muitas atividades.

Segundo Verri (2008) uma planta que opera com campanha de 12 meses deve ter o seu planejamento concluído com pelo menos 2 meses de antecedência.

Outro fator de sucesso para o planejamento das paradas para manutenção é ter à disposição algum setor formalmente constituído para conduzir as ações, oferecendo, desta forma, maiores possibilidades de sucesso. No contexto da manutenção industrial este setor é comumente chamado de Planejamento e Controle da Manutenção (PCM) e, foi este o questionamento feito na sequência, se havia ou não este setor na empresa.

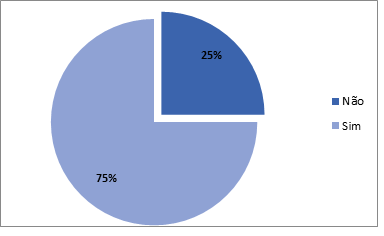

Gráfico 7 - Existência da área de PCM

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

Um grande número de empresas (25%) ainda não possui um PCM para organizar as paradas para manutenção, diante da expectativa deste cenário, já se antecipou realizando a pergunta seguinte, buscando determinar se estas empresas estavam terceirizando ou não esta atividade, conforme segue no Gráfico 8.

Destaca-se que o importante é o processo de planejamento estar sendo conduzido de forma concreta, interna ou externamente, mas sendo realizado, pois a negligência neste processo pode comprometer os resultados da parada.

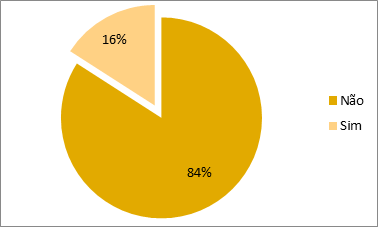

Gráfico 8 - Utilização de empresa terceirizada para planejamento

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

Os resultados nos mostram que apenas 16% das empresas trabalham com o apoio de uma empresa especializada em paradas de manutenção (Pilot Company).

Correlacionando os dados, observa-se que várias empresas ainda não possuem o PCM e sequer contratam terceiros para o planejamento, ficando esta atividade sem um responsável técnico, o que pode comprometer os resultados.

Concluindo a coleta de dados e verificando o impacto do planejamento no contexto das paradas para manutenção, sabendo-se das características dos respondentes, buscou-se verificar (Gráfico 9) qual o nível de assertividade das ações de planejamento no que se refere ao cumprimento de prazo e custo,

índice de acidentes, nível de retrabalho, entre outros.

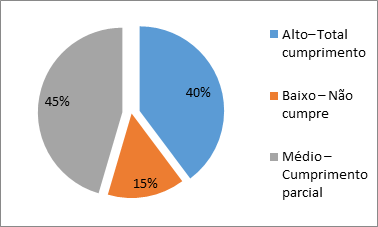

Gráfico 9 - Nível de cumprimento dos resultados

Fonte: Elaborado pelos Autores

Fonte: Elaborado pelos Autores

O resultado obtido chama a atenção e abre espaço para inúmeras indagações, pois traz que mais da metade das empresas, observam resultados MÉDIOS ou BAIXOS quanto ao cumprimento dos objetivos da parada.

Como utilizou-se, neste momento, uma pesquisa exploratória, não foi possível identificar pontualmente qual fator se apresenta com maior relevância para a não obtenção dos objetivos, mas chama atenção o volume dos que declaram haver espaço para melhorar.

3.2 Considerações Finais

A manutenção se apresenta como uma área importante para as empresas, quer sejam produção de bens e/ou serviço, a qual tenha em seus processos algum tipo de ativo. Essas organizações terão seus resultados impactados diretamente pela indisponibilidade destes equipamentos, além dos seus custos de produção e prazos de entrega.

Por meio da revisão bibliográfica foi possível perceber que a manutenção deve ocupar posição de destaque nas organizações produtivas, devido a relevância de sua atuação para a consecução dos objetivos empresariais.

Além disso o sucesso das paradas de manutenção, está diretamente ligado as questões culturais da empresa, onde havendo a visão sobre a necessidade de um bom planejamento e direcionamento correto das ações envolvidas no evento, temos grandes possibilidade de conseguirmos os melhores resultados com relação a prazo, custo, segurança, entre outros.

Com relação ao objetivo geral do trabalho, o qual está relacionado ao entendimento de qual o nível de planejamento de paradas existente nas empresas de produção no Brasil atualmente, bem como os específicos, que são de fazer revisão bibliográfica para entendimento das melhores práticas no planejamento das paradas de manutenção e realizar pesquisa de campo para compreensão dos modelos praticados nas empresas pesquisadas, foram atingidos.

Os principais resultados seguem descritos no quadro 1.

Quadro 1 – Nível de cumprimento dos resultados

| 55% | Das empresas respondentes possuem mais de 500 funcionários. |

| Sucroalcooleiro; Alimentos e Bebidas; Metalúrgico; e Mineração, foram os principais segmentos presentes na coleta de dados. |

|

| 45% | Destas empresas estão instaladas no Estado de São Paulo. Mas a pesquisa teve empresas presentes em 20 Estados do Brasil. |

| 72% | Tendo em o regime trabalho contínuo, ou seja, sem folgas semanais. |

| 81% |

Trabalham com Paradas para Manutenção, para |

| 34% | Das empresas planejam a parada para manutenção com antecedência de 1 mês. |

| 25% | Das empresas NÃO possuem departamentos específicos de planejamento de manutenção, conhecido como PCM o qual tem a responsabilidade de planejar as paradas. |

| 16% | É volume de empresas que contratam ou terceirizam as ações de planejamento de paradas. |

| 60% | É a soma dos declaram obter resultados apenas PARCIAL (45%) e BAIXO (15%) como retorno das ações das paradas para manutenção. |

Fonte: Elaborado pelos Autores

Após todas as revisões bibliográficas efetuadas aliadas a pesquisa de campo, é possível inferir que existe algumas possibilidades de aperfeiçoamento das ações de planejamento, principalmente no tocante a presença de departamento específico (PCM) para aprimorar o aperfeiçoamento dos planejamentos, discutir a antecipação das ações de planejamento para no mínimo 2 meses de antecedência, conforme a literatura técnica, aumentar o índice de assertividade das ações planejadas (hoje com 60% de acertos parcial e baixo), entre outras possibilidades de desmembramentos a partir deste trabalho.

Deve-se compreender que a cultura da organização deve caminhar junto as mudanças desejadas, não sendo apenas responsabilidade da área de planejamento, e sim de todos os envolvidos com esse processo.

O envolvimento da área técnica de manutenção e produção no levantamento das reais necessidades e sua priorização, o comprometimento das áreas de suprimento e negócios, na disponibilização dos recursos necessários, a liberação mediante avaliação das áreas por parte da equipe de segurança, além do

conhecimento de modernas técnicas de planejamento, podem ser fatores para o sucesso da fase da organização fabril.

O trabalho não coloca um ponto final na discussão do tema e sim traz uma visão de que ainda temos muito a pesquisar e apresentar em futuros trabalhos, onde outras questões relacionadas ao tema poderão ser abordadas, incluindo o aprofundamento em um determinado segmento produtivo.

1 Disponibilidade - capacidade de um item estar em condições de executar uma certa função em um dado instante ou durante um intervalo de tempo determinado, levando-se em conta os aspectos combinados de sua confiabilidade, mantenabilidade e suporte de manutenção, supondo que os recursos externos requeridos estejam assegurados (NBR 5462, 1994, p. 2).

Referências Bibliográficas

ABRAMAN - ASSOCIAÇÃO BRASILEIRA DE MANUTENÇÃO. A Situação da Manutenção no Brasil - Documento Nacional. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5462: Confiabilidade e Mantenabilidade. Rio de Janeiro: ABNT, 1994.

BRANCO Filho, G. Dicionário de Termos de Manutenção, Confiabilidade e Qualidade.4 ed. Rio de Janeiro: Ciência Moderna, 2006.

CAMPOS Junior, E. E. Reestruturação da Área de Planejamento, Programação e Controle na Gerência de Manutenção Portuária – CVRD, 2006.

KARDEC, A.; RIBEIRO, H. Gestão Estratégica e Manutenção Autônoma. Rio de Janeiro: Qualitimark: ABRAMAN, 2002.

MARCONI, M.de A.; LAKATOS, E.M. Metodologia Científica. 5. ed. São Paulo: Atlas, 2010.

Técnicas de Pesquisa. 7. ed. São Paulo: Atlas, 2011.

PEREIRA, M. J. Engenharia de Manutenção. Teoria e Pratica. Rio de Janeiro: Ciência Moderna, 2011.

SOUZA, V. C. Organização e Gerencia da Manutenção. Planejamento, Programação e Controle da Manutenção. 5 ed. São Paulo: All Print, 2013.

VERRI, L. A. Sucesso em Paradas de Manutenção. Rio de Janeiro: Qualitymark, 2008.